L'imant de precisió de neodimi s'utilitza principalment per al cronometrador, micròfon, altaveu, comunicació òptica, instrument i comptador, metge, rellotge, telèfon mòbil, sensor, etc.

Per als imants de neodimi sinteritzats generals, la mida per a cada direcció és superior a 1 mm i la tolerància és de +/-0,1 mm o inferior a +/-0,05 mm, que es pot produir amb equips de producció general per als imants NdFeB. Per als imants de precisió de neodimi, la tecnologia de producció és força diferent. Primer, en elNeodimi Ferro Borprocés de producció de blocs magnètics, la consistència de les propietats magnètiques s'ha de controlar estrictament entre blocs i lots. En segon lloc, en el procés de mecanitzat, s'han d'adoptar els equips o la tecnologia de mecanitzat adequats per satisfer els requisits especials de forma, mida, tolerància i fins i tot aspecte de l'imant de vegades. En tercer lloc, en el procés de tractament de superfícies, s'han d'esbrinar els mitjans de revestiment i el tipus de recobriment per assolir una mida fina i una tolerància estricta. En quart lloc, en el procés d'inspecció, la prova de precisió i la tecnologia d'inspecció és necessària per controlar i confirmar que es compleixen els requisits de l'imant.

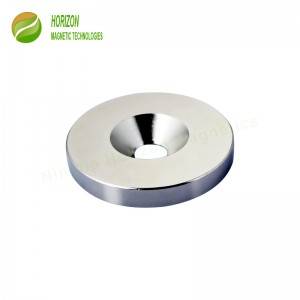

Horizon Magnetics té una àmplia experiència en la fabricació d'imants de neodimi de precisió durant deu anys, i després entenem què i com controlar els imants de precisió. Per al mecanitzat de precisió, hem col·laborat amb diversos tallers que treballen per a rellotges, motors en miniatura, etc. A més, estem equipats amb equips de mecanitzat únics, personalitzats i dissenyats per nosaltres. El recobriment de parilene s'utilitza per garantir una tolerància més estreta per a alguns imants de precisió de neodimi competits imants d'anellamb un gruix de paret prim. El projector i el microscopi s'utilitzen sovint per inspeccionar la superfície i la mida dels imants de precisió.

En aquest moment, podem controlar els imants de precisió de Neodimi sinteritzats amb un gruix de 0,15 mm i una tolerància d'entre 0,005 mm i 0,02 mm. Com més estreta és la tolerància, més alt és el cost de producció.